发布人:中国汽车工程学会

发布时间:2025-03-31

近年来,随着新能源汽车技术的快速发展和消费者对越野车性能需求的提升,电动轮技术逐渐成为行业热点,越野汽车也正经历着前所未有的技术变革,采用电动轮作为驱动形式的越野汽车正作为新兴力量逐步崛起。轻型越野汽车在军用和民用领域均有广泛的应用,相比于传统燃油越野汽车,采用电动轮驱动的越野汽车可实现驱动转矩的精准控制,达到毫秒级的转矩响应,这对于车辆的动力性、越野通过性、操纵稳定性等有着显著的提升,在适应复杂的越野、爬坡、越障、原地转向等工况方面有着不可比拟的技术优势。与此同时,轻型越野汽车因其对复杂路况的适应性和高通过性要求,对轮毂电动轮的性能提出了更高标准要求。 2025年,新修订的《军队装备科研条例》指出:适应创新构建新时代武器装备现代化管理体系要求,鲜明立起高质量、高效益、低成本、可持续发展新理念,推动构建自主创新、自主研制、自主可控与开放交流相结合的发展新格局,加快实现装备科技自立自强。轮毂电动轮作为分布式越野汽车的核心关键总成,被称为电动车辆的“终极驱动技术”,是目前各大企业、机构研究攻关的热点技术,尤其在越野车辆、特种车辆领域。然而,国内无论是产品的系列化还是相关标准仍然欠缺,严重制约着我国轻型越野汽车领域的快速稳健发展。随着轮毂电动轮在汽车领域的应用推广,适用于轻型越野汽车轮毂电动轮的相关标准需求迫切。 目前,行业内还没有针对轻型越野汽车用轮毂电动轮的国/行标,对轮毂电动轮的设计开发研究,多参考乘用车轮毂电驱动相关技术标准,应用车型也以乘用车为主。但越野汽车电动轮无论在结构,还是性能指标要求上与乘用车轮毂电机有较大差异,使用环境、工况也更加恶劣,因而对电动轮各组件的技术要求也更严苛。从结构上来看,乘用车采用的轮毂电机一般是外转子电机直接驱动车轮的形式,不需要在电机后面带减速器,4个电机的扭矩就可以覆盖所有的工况。而越野车对于扭矩容量的需求远大于乘用车,特别是在应对爬坡60%、垂直越障、原地转向、越野路脱困等工况,仅仅依靠电机的扭矩,是没有办法实现的,因此需要集成减速器,实现单轮大扭矩输出。对于军用特种越野车用电动轮,轮端还需要具备集中通气和自动充放气功能,结构和功能的集成度更高,受限于轮辋的空间,集成难度大,扭矩密度要求非常高。同时,由于集成了减速器,虽然越野车最高车速比乘用车底,但是对于电机最高转速的需求,差距并不大。在环境适应性方面,越野车电动轮对于高低温、湿热环境、防水防泥沙、盐雾腐蚀等性能要求也更严格。因此,如何设计开发高集成性、高扭矩密度、高可靠性的轮毂电动轮,需要规范性文件的指导。 东风越野车有限公司最早于2011年就开展了对电动轮总成、分布式驱动控制的探索研究,现已完成高集成性、高转矩密度的电动轮开发、试制及试验,并通过相关主管单位的验收。基于开发经验,我们充分总结了电动轮及其组件的技术标准,调研了适用于越野车总成的试验方法,同时参考了GB/T 18488-2024 《电动汽车用驱动电机系统》、GB/T 19596 《电动汽车术语》、GB/T 28046.1 《道路车辆电气及电子设备的环境条件和试验第1 部分:一般规定》中相关的术语定义;GB/T 28046-2011 《道路车辆电气及电子设备的环境条件和试验》、GB/T 30038-2013 《道路车辆电气电子设备防护等级(IP 代码)》、GB/T 2423 《电工电子产品环境试验》、QC/T 1111-2019 《商用车轻合金车轮30°冲击试验方法》、QC/T 239-2015 《商用车辆行车制动器技术要求及台架试验方法》等试验方法,再结合各个参与起草单位在产品开发、试验、应用上的经验总结,形成了T/CSAE 416-2025《轻型越野汽车轮毂电动轮总成技术条件及台架试验方法》。

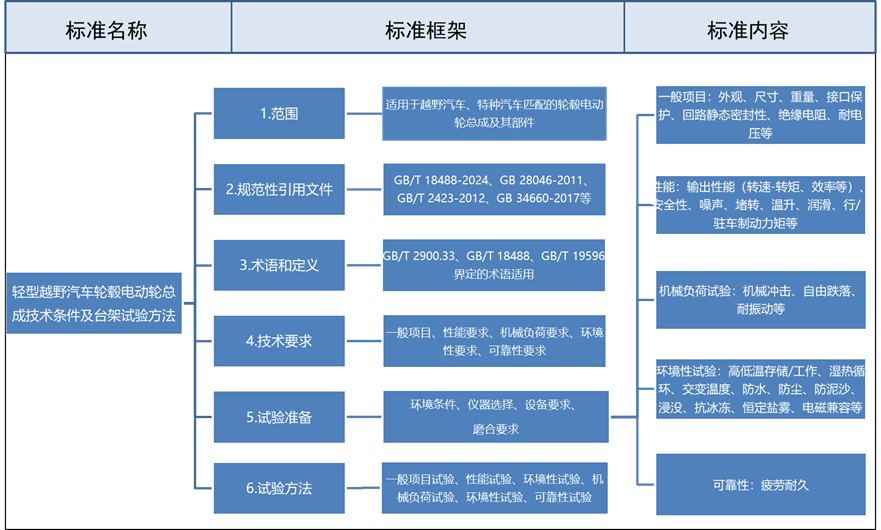

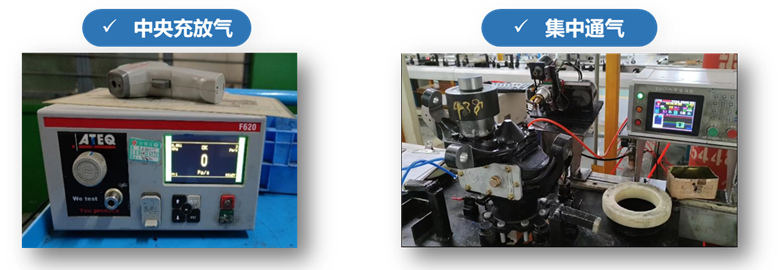

图1 标准内容、框架 该标准首次对轻型越野汽车用轮毂电动轮的技术要求进行了明确,包括一般要求、性能要求、机械负荷要求、环境性要求、可靠性要求等。其中一般要求主要包括尺寸重量、接口保护、回路静态密封、绝缘电阻、耐电压等;性能要求包括转速-转矩、效率、堵转、温升、润滑、行/驻车制动力矩等;机械负荷要求、环境性要求、可靠性要求主要是对试验结果进行判定。技术条件涵盖的范围较为全面,重点突出对回路静态密封(冷却回路、集中通气、中央充放气)、堵转(30s要求考核)、行/驻车制动力矩的技术要求。 在试验方面, 我们分为一般试验和重点试验来看。一般试验主要对电动轮的基础性能进行考核,包括绝缘电阻测试、安全接地测试、输出性能、高低温、耐振动、恒定盐雾、噪声NVH等。其中电机系统的试验主要以GB/T 18488为主;高低温则对温度及时间进行了加严考核适应特种装备的高寒高热要求,低温存储-41℃,12h,低温工作-41℃,24h;高温存储85℃,12h,高温工作85℃,96h;噪声NVH则参考T/CSAE 176-2021进行。 重点试验包括回路静态密封试验、堵转试验、行/驻车制动力矩、防水防泥沙、交变湿热、温升试验、疲劳耐久试验等,对越野特殊工况、环境复杂性进行充分的考核。 回路静态密封试验:对气道管路、腔体密封的考核

(a)中央充放气试验方法:1)充气状态,在中央充放气系统允许的最高气压下(建议不小于800kPa),截断旋转密封装置与气源的气道,测取旋转密封装置气压下降20kPa 所经历的时间,该时间不应小于2min,并记录数据;2) 放气状态,在装置内负压不低于-80kPa 气压下,截断旋转密封装置与气源的气道,测取旋转密封装置气压上升1kPa 所经历的时间,该时间不应小于2min,并记录数据。 (b)集中通气试验方法:在集中通气管路及减速器腔体内输入气源50±1kPa,并关闭进气口保压30s 后,进气口压力在10s 内最大压降<80Pa。 堵转试验:越野车辆垂直越障的重要保障 (a) 将电动轮总成按照整车状态安装在试验台上,固定电动轮输出端; (b) 对电动轮总成通电,使电动轮控制器直流母线电压为额定电压、冷却系统正常运行,通过电动轮控制器使驱动电机加载至可稳定输出最大转矩,加载持续时间建议不低于30s,记录堵转时间及该时间段内的转矩变化; (c) 改变电动轮输出端角度位置(达到改变驱动电机定子和转子的相对位置),重复步骤(b),测量次数可根据要求制定(建议不少于5 次,改变角度值可根据驱动电机电磁结构选择);记录每次堵转过程中电动轮输出转矩的变化情况及时间,将总测量过程中的堵转转矩最小值作为电动轮的堵转转矩。 行/驻车制动力矩:对越野车辆制动性能的考核

(a) 将电动轮及其附件系统按照整车姿态安装,按零部件装调技术规范进行相关操作。 (b) 行车制动力矩的测量按QC/T 239-2015 中4.1 的效能试验条件进行,记录第一次效能试验中的制动初速度、制动时间、输出制动力矩等。 (c) 驻车制动力矩测量可参照如下步骤: 1) 模拟整车对缓慢旋转的系统发送驻车制动指令,使电动轮开始制动至停止; 2) 将电动轮输出端法兰连接到液压测力矩装置上; 3) 对液压装置加压,直至电动轮输出法兰开始转动; 4) 重复步骤1)~3),算得多次测量下的平均驻车制动力矩。 防水、防泥沙:总成级防护性考核

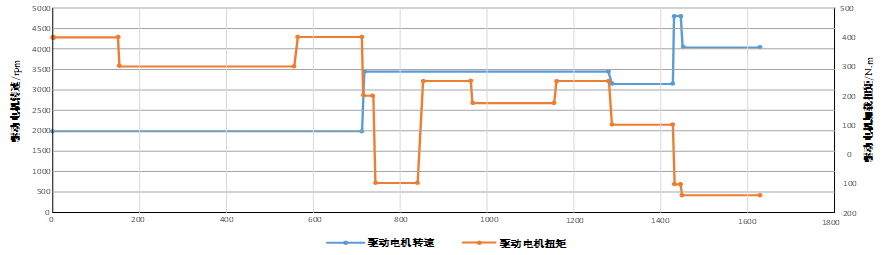

(a) 防水试验方法:按照GB/T 30038-2013 中8.4 规定的试验方法进行防水测试。试验过程中应对通气管路、通气阀等进行堵塞或引出处理,试验后进行绝缘电阻测量及回路气密性复测。 (b) 防泥沙试验方法:将电动轮按照整车姿态固定安装,按JB/T 13353-2017 中6.2 规定的试验条件,进行驱动电机额定转速下的防泥沙性能试验。单次试验中持续运行喷泥水1h、静置喷泥水30min,总循环次数可根据产品性能或约定进行。 疲劳耐久试验:总成可靠性考核,可参考实车路谱进行 (a) 试验工况宜由实车运行工况导入,可进行加速等效处理。 (b) 耐久试验周期宜满足整车20 万公里或由供需双方商定,加速后不应改变总成疲劳损伤模式和失效机理。 (c) 若无实车路谱工况,可参考表中载荷谱进行,运行总时长468h。

图2 某电动轮疲劳耐久试验工况 本标准填补了轻型越野汽车轮毂电动轮总成技术条件及台架试验方法方面的空白。标准成果对于打破国外技术垄断、提高自主总成的国际竞争力、推动轻型越野汽车轮毂电动轮总成的大规模产业化应用、推动行业的科技进步和产业升级具有重大意义。 诚然,标准内容无法覆盖所有的细节,后来的开发者和研究者们需要基于标准主体,进行不断实践、探索与革新! |